Когда во главу угла ставится энергоэффективность, важно принципиально изменить подход к распределению энергии, в том числе тепловой. В первую очередь это касается обеспечения теплом многоквартирных жилых домов. Как показывают многолетние наблюдения, практика «открытых» систем, когда теплоноситель «перегоняется» на многокилометровые расстояния и теряет КПД в пути, изживает себя.

Современные строительные компании предлагают покупателям дома с индивидуальным отоплением и позиционируют их как выгодное жилье. И это не удивительно, когда в зимнее время строка за отопление в обычных домах от централизованной системы теплоснабжения занимает чуть ли не 90% от общего объема требуемой суммы. С учетом этого производственная компания разработала блочные индивидуальные тепловые пункты (БИТП), позволяющие старым домам перейти на индивидуальное отопление, а новым – сразу запроектировать такой тип теплоснабжения и сэкономить до 20% суммы, указанной в квитанции за теплоснабжение и горячее водоснабжение.

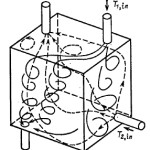

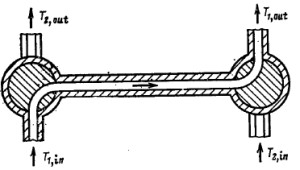

БИТП в полном объеме передают тепловую энергию во внутреннюю систему отопления и обеспечивают горячей водой.

Использование блочных индивидуальных тепловых систем позволяет решать следующие вопросы:

- Объективный учет расхода тепловой энергии;

- Возможность в автоматическом режиме регулировать объем теплопередачи в зависимости от таких параметров, как температура окружающей среды, время суток, день недели;

- Поддержание заданного уровня температуры воды в системе водоснабжения, отопления и вентиляции в автоматическом режиме;

- Возможность контроля и управления системой на расстоянии;

- Моментальное информирование об аварийной ситуации.

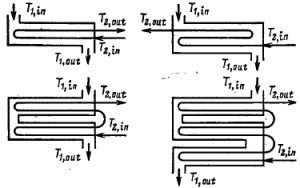

Модульная конструкция БИТП позволяет сэкономить средства за счет установки только нужных на объекте частей. Индивидуальная тепловая система состоит из следующих блоков:

- Узел подготовки теплоносителя. Его задача – стабильная работа системы отопления, очистка теплоносителя от примесей, измерение и передача основных технических данных.

- Узел учета объема тепловой энергии и ее теплоносителя. Благодаря этому модулю, формируются данные о фактическом потреблении воды, теплоэнергии.

- Узел автоматического регулирования параметров теплоснабжения.

- Узел подготовки и регулирования воды в системе горячего водоснабжения.

- Узел вентиляции, где регулируется объем передаваемого тепла в систему вентиляции.

Мощность БИТП от фирмы «Астера» варьируется от 200 кВт до 10 МВт в зависимости от того, для какого дома необходима система отопления.

Достоинства БИТП от компании «Астера»

Выше уже были названы несколько причин, почему современные дома рекомендуется оборудовать блочными индивидуальными тепловыми системами. Но есть еще несколько моментов, про которые стоит упомянуть:

- Минимизация аварийных ситуаций.

- Минимальный срок окупаемости приобретения и монтажа оборудования (за 2-3 отопительных сезона).

- Автоматизированные учет и управление.

- Возможность закупки оборудования за счет субсидий, выделяемых из федерального и регионального бюджетов по программам энергоэффективности.

- Возможность участия в региональных и федеральных конкурсах по энергоэффективности, например, в областном конкурсе «Лучшая организация в сфере управления многоквартирными домами в Ростовской области».

- Быстрый и удобный монтаж за счет высокой готовности модулей уже на стадии схода с конвейера. Сборка, настройка и пуско-наладка оборудования занимают максимум три дня.

Таким образом, блочные индивидуальные тепловые пункты – это современное энергоэффективное решение для многоквартирного дома, коттеджа, офисных зданий и производственных помещений. Компания «Астера» готова предложить оптимальный вариант для вашего объекта по разумной цене.